Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendesse quis lacinia erat, eu tincidunt ante.

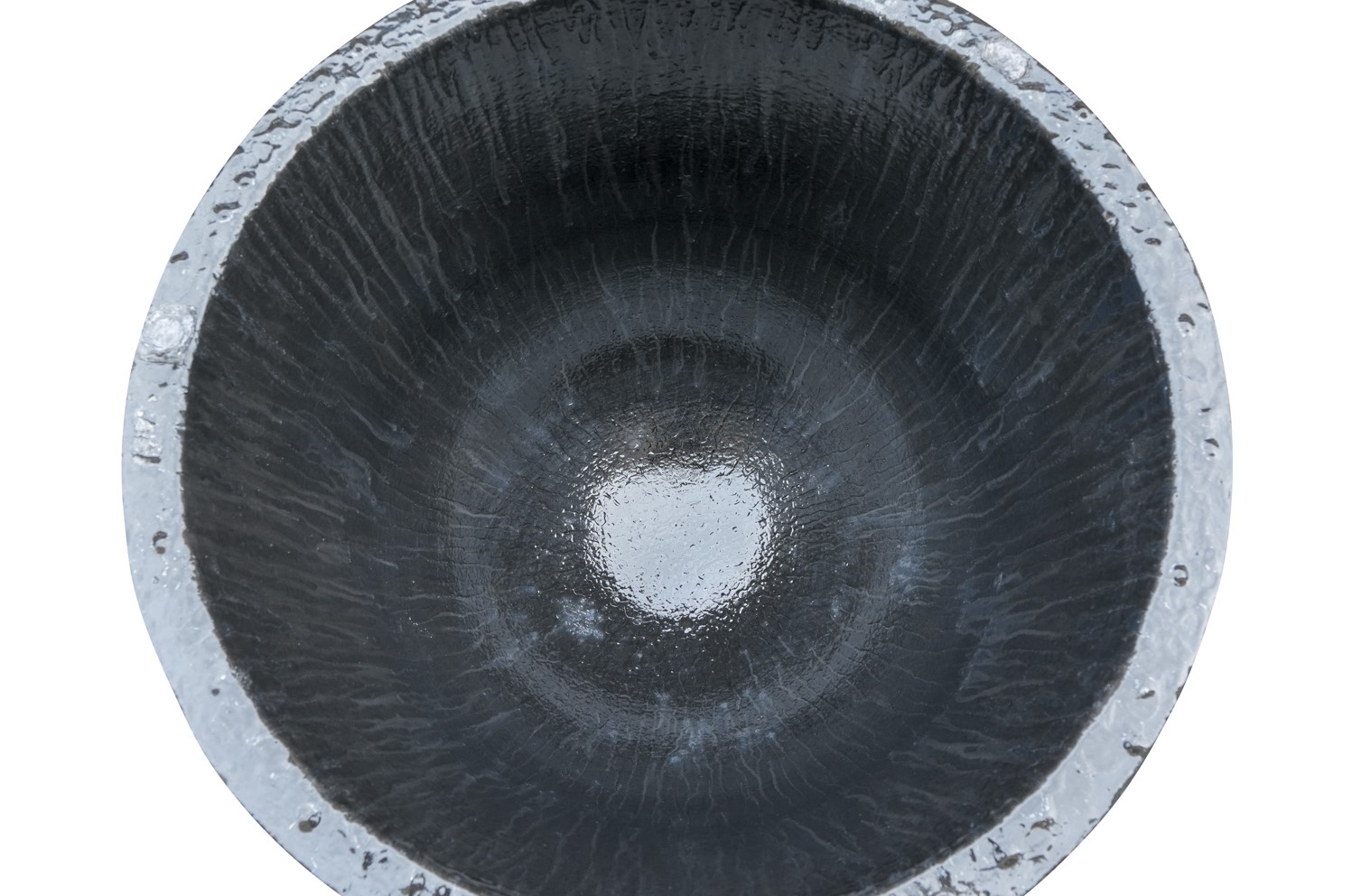

Crisol de fusión para metais non ferrosos Fusión e fundición

CARACTERÍSTICAS DO PRODUTO

Fusión rápida

O material de grafito de alta condutividade térmica mellora a eficiencia térmica nun 30 %, o que reduce significativamente o tempo de fusión.

Resistencia superior ao choque térmico

A tecnoloxía de resina unida resiste un quecemento e un arrefriamento rápidos, o que permite a carga directa sen rachar.

Durabilidade excepcional

A alta resistencia mecánica resiste os impactos físicos e a erosión química para unha maior vida útil.

ESPECIFICACIÓNS TÉCNICAS

| Grafito / % | 41,49 |

| SiC / % | 45,16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Densidade aparente / g·cm⁻³ | 2.20 |

| Porosidade aparente / % | 10.8 |

| Resistencia ao esmagamento/MPa (25℃) | 28,4 |

| Módulo de rotura/MPa (25℃) | 9,5 |

| Temperatura de resistencia ao lume/℃ | >1680 |

| Resistencia ao choque térmico / Tempos | 100 |

| No | Modelo | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

FLUXO DO PROCESO

1. Formulación de precisión

Grafito de alta pureza + carburo de silicio premium + axente aglutinante patentado.

.

2. Prensa isostática

Densidade ata 2,2 g/cm³ | Tolerancia de espesor de parede ±0,3 m

.

3. Sinterización a alta temperatura

Recristalización de partículas de SiC formando unha estrutura de rede 3D

.

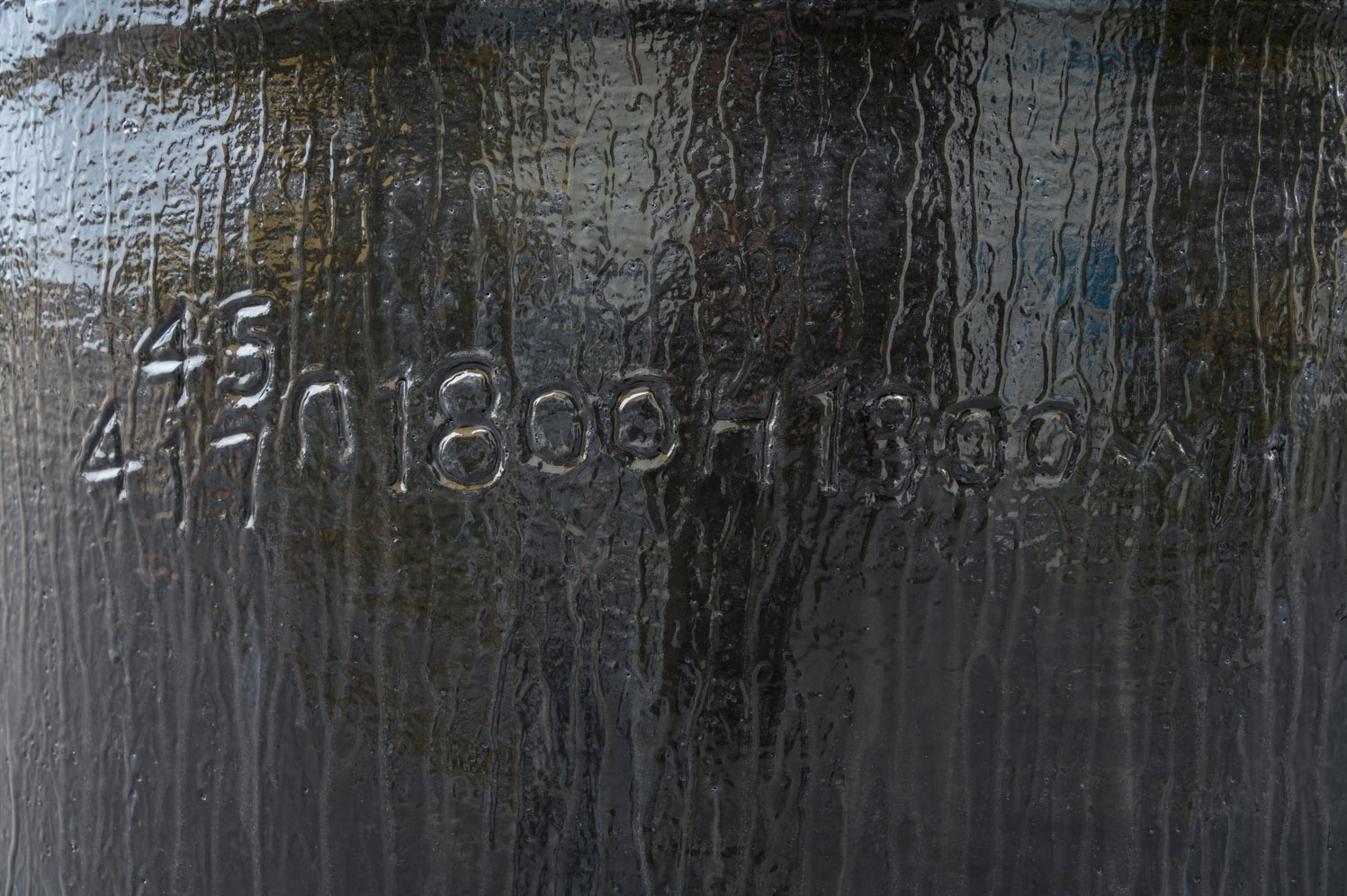

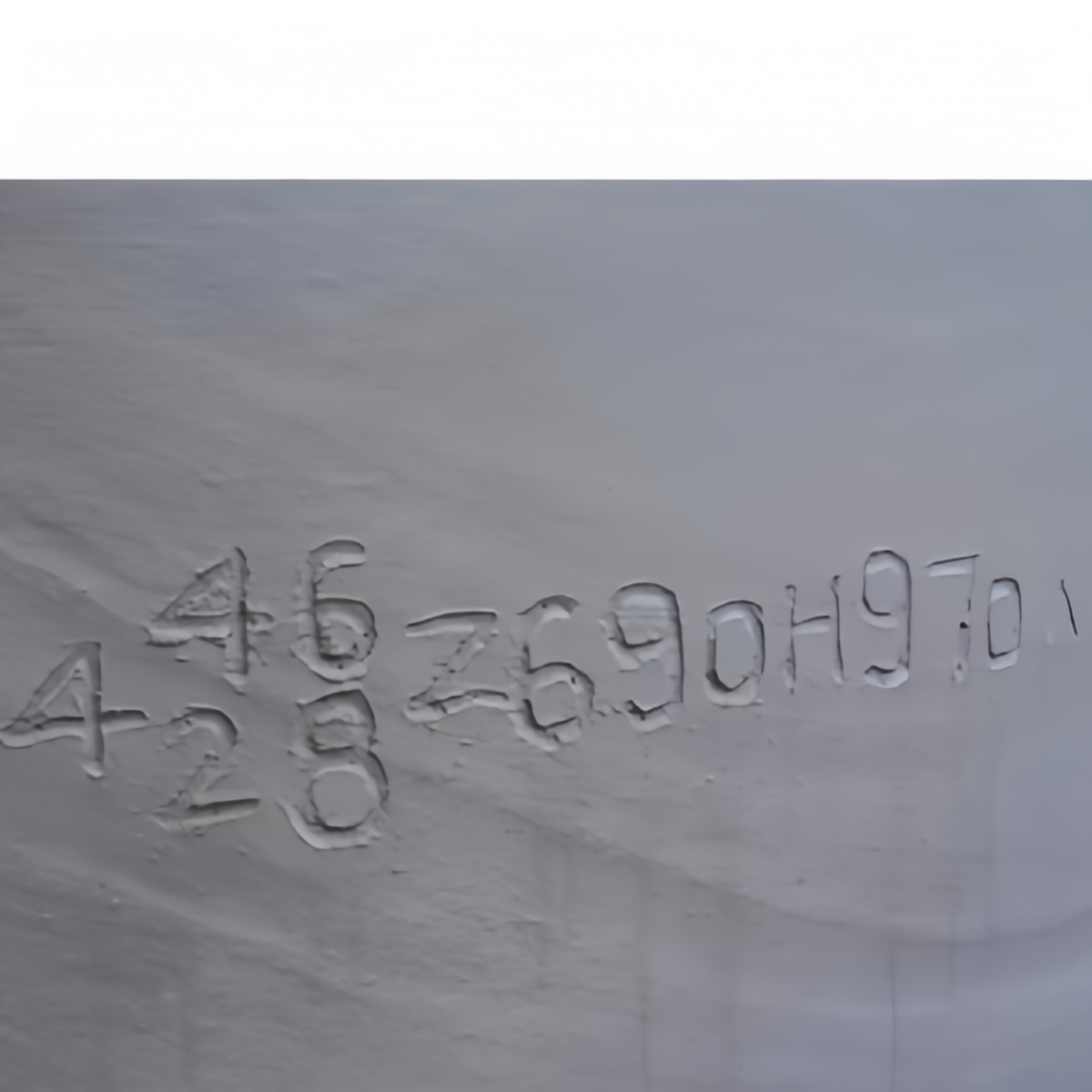

5.Inspección de calidade rigorosa

Código de seguimento único para a trazabilidade do ciclo de vida completo

.

4. Mellora da superficie

Revestimento antioxidante → 3× resistencia á corrosión mellorada

.

6.Envases de seguridade

Capa absorbente de impactos + Barreira contra a humidade + Carcasa reforzada

.

APLICACIÓN DO PRODUTO

Apto para a maioría dos metais non ferrosos

Fundir aluminio

Fundir cobre

Fundir ouro

POR QUE ESCOLLERNOS

Preguntas frecuentes

P1: Pode a tapa do crisol reducir os custos enerxéticos?

R: Absolutamente! Reduce a perda de calor, diminuíndo o consumo de enerxía ata nun 30 %.

P2: Que fornos son compatibles?

R: É versátil: axeitado para fornos de indución, de gas e eléctricos.

P3: É o carburo de silicio e o grafito seguro para altas temperaturas?

R: Si. A súa estabilidade térmica e química faino perfecto para condicións extremas.

P4: Como evitar que se rache o crisol?

Nunca se debe cargar material frío nun crisol quente (ΔT máx. < 400 °C).

Velocidade de arrefriamento despois da fusión < 200 °C/hora.

Empregar pinzas específicas para crisol (evitar impactos mecánicos).

Q5Como evitar que se rache o crisol?

Nunca se debe cargar material frío nun crisol quente (ΔT máx. < 400 °C).

Velocidade de arrefriamento despois da fusión < 200 °C/hora.

Empregar pinzas específicas para crisol (evitar impactos mecánicos).

Q6: Cal é a cantidade mínima de pedido (MOQ)?

Modelos estándar1 peza (mostras dispoñibles).

Deseños personalizados10 pezas (requírense debuxos CAD).

Q7: Cal é o prazo de entrega?

⏳Artigos en stockEnvíos en 48 horas.

⏳Pedidos personalizados: 15-25díaspara a produción e 20 días para o molde.

Q8Como determinar se fallou un crisol?

Fendas > 5 mm na parede interior.

Profundidade de penetración do metal > 2 mm.

Deformación > 3 % (medir o cambio de diámetro exterior).

Q9Ofrecédeslle orientación sobre o proceso de fusión?

Curvas de quecemento para diferentes metais.

Calculadora de caudal de gas inerte.

Vídeo-tutoriais sobre a eliminación de escoria.

Estudo de caso nº 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendesse quis lacinia erat, eu tincidunt ante.

Estudo de caso nº 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendesse quis lacinia erat, eu tincidunt ante.

Testemuños

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendesse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat torttor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendesse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat torttor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- Xoán Doe