Compre crisol Sic para operacións de forno de aluminio

CARACTERÍSTICAS DO PRODUTO

Condutividade térmica superior

A mestura única de carburo de silicio e grafito garante un quecemento rápido e uniforme, o que reduce significativamente o tempo de fusión.

Resistencia a temperaturas extremas

A mestura única de carburo de silicio e grafito garante un quecemento rápido e uniforme, o que reduce significativamente o tempo de fusión.

Resistencia á corrosión duradeira

A mestura única de carburo de silicio e grafito garante un quecemento rápido e uniforme, o que reduce significativamente o tempo de fusión.

ESPECIFICACIÓNS TÉCNICAS

| Grafito / % | 41,49 |

| SiC / % | 45,16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Densidade aparente / g·cm⁻³ | 2.20 |

| Porosidade aparente / % | 10.8 |

| Resistencia ao esmagamento/MPa (25℃) | 28,4 |

| Módulo de rotura/MPa (25℃) | 9,5 |

| Temperatura de resistencia ao lume/℃ | >1680 |

| Resistencia ao choque térmico / Tempos | 100 |

| No | Modelo | OD | H | ID | BD |

| 36 | 1050 | 715 | 720 | 620 | 300 |

| 37 | 1200 | 715 | 740 | 620 | 300 |

| 38 | 1300 | 715 | 800 | 640 | 440 |

| 39 | 1400 | 745 | 550 | 715 | 440 |

| 40 | 1510 | 740 | 900 | 640 | 360 |

| 41 | 1550 | 775 | 750 | 680 | 330 |

| 42 | 1560 | 775 | 750 | 684 | 320 |

| 43 | 1650 | 775 | 810 | 685 | 440 |

| 44 | 1800 | 780 | 900 | 690 | 440 |

| 45 | 1801 | 790 | 910 | 685 | 400 |

| 46 | 1950 | 830 | 750 | 735 | 440 |

| 47 | 2000 | 875 | 800 | 775 | 440 |

| 48 | 2001 | 870 | 680 | 765 | 440 |

| 49 | 2095 | 830 | 900 | 745 | 440 |

| 50 | 2096 | 880 | 750 | 780 | 440 |

| 51 | 2250 | 880 | 880 | 780 | 440 |

| 52 | 2300 | 880 | 1000 | 790 | 440 |

| 53 | 2700 | 900 | 1150 | 800 | 440 |

| 54 | 3000 | 1030 | 830 | 920 | 500 |

| 55 | 3500 | 1035 | 950 | 925 | 500 |

| 56 | 4000 | 1035 | 1050 | 925 | 500 |

| 57 | 4500 | 1040 | 1200 | 927 | 500 |

| 58 | 5000 | 1040 | 1320 | 930 | 500 |

FLUXO DO PROCESO

1. Formulación de precisión

Grafito de alta pureza + carburo de silicio premium + axente aglutinante patentado.

.

2. Prensa isostática

Densidade ata 2,2 g/cm³ | Tolerancia de espesor de parede ±0,3 m

.

3. Sinterización a alta temperatura

Recristalización de partículas de SiC formando unha estrutura de rede 3D

.

4. Mellora da superficie

Revestimento antioxidante → 3× resistencia á corrosión mellorada

.

5.Inspección de calidade rigorosa

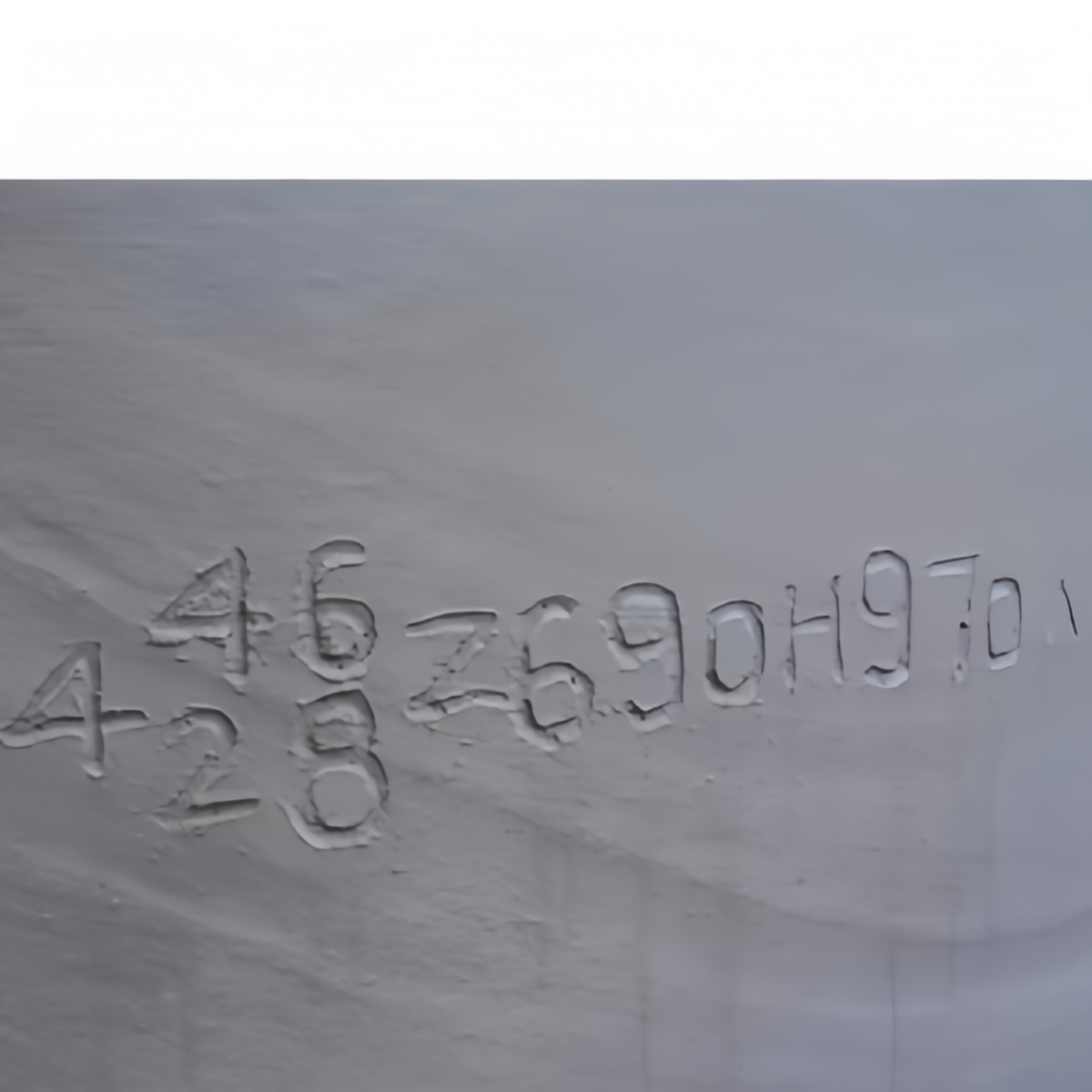

Código de seguimento único para a trazabilidade do ciclo de vida completo

.

6.Envases de seguridade

Capa absorbente de impactos + Barreira contra a humidade + Carcasa reforzada

.

APLICACIÓN DO PRODUTO

forno de fusión de gas

Forno de fusión por indución

forno de fusión por resistencia

POR QUE ESCOLLERNOS

Preguntas frecuentes

P1: Cales son as vantaxes dos crisois de grafito de carburo de silicio en comparación cos crisois de grafito tradicionais?

✅Resistencia a altas temperaturasPode soportar 1800 °C a longo prazo e 2200 °C a curto prazo (fronte a ≤1600 °C para o grafito).

✅Maior vida útilResistencia aos choques térmicos 5 veces mellor, vida útil media de 3 a 5 veces máis longa.

✅Contaminación ceroSen penetración de carbono, o que garante a pureza do metal fundido.

P2: Que metais se poden fundir nestes crisois?

▸Metais comúns: Aluminio, cobre, cinc, ouro, prata, etc.

▸Metais reactivosLitio, sodio, calcio (require un revestimento de Si₃N₄).

▸Metais refractariosWolframio, molibdeno, titanio (require baleiro/gas inerte).

P3: Os crisois novos requiren un tratamento previo antes do seu uso?

Cocción obrigatoriaQuentar lentamente a 300 °C → manter durante 2 horas (elimina a humidade residual).

Recomendación da primeira fusiónFundir primeiro un lote de material de refugallo (forma unha capa protectora).

P4: Como evitar que se rache o crisol?

Nunca se debe cargar material frío nun crisol quente (ΔT máx. < 400 °C).

Velocidade de arrefriamento despois da fusión < 200 °C/hora.

Empregar pinzas específicas para crisol (evitar impactos mecánicos).

Q5Como evitar que se rache o crisol?

Nunca se debe cargar material frío nun crisol quente (ΔT máx. < 400 °C).

Velocidade de arrefriamento despois da fusión < 200 °C/hora.

Empregar pinzas específicas para crisol (evitar impactos mecánicos).

Q6: Cal é a cantidade mínima de pedido (MOQ)?

Modelos estándar1 peza (mostras dispoñibles).

Deseños personalizados10 pezas (requírense debuxos CAD).

Q7: Cal é o prazo de entrega?

⏳Artigos en stockEnvíos en 48 horas.

⏳Pedidos personalizados: 15-25díaspara a produción e 20 días para o molde.

Q8Como determinar se fallou un crisol?

Fendas > 5 mm na parede interior.

Profundidade de penetración do metal > 2 mm.

Deformación > 3 % (medir o cambio de diámetro exterior).

Q9Ofrecédeslle orientación sobre o proceso de fusión?

Curvas de quecemento para diferentes metais.

Calculadora de caudal de gas inerte.

Vídeo-tutoriais sobre a eliminación de escoria.